1 倉庫運作流程圖

倉庫現時的運作主要有5大類, 分別為: 入庫 (物料直接送到園州倉庫), 轉倉 (物料送到超華倉庫, 再轉到園州倉庫),退貨 (倉務員發現物料有問題, 將物料退回給供應商), 領料 (各生產部門領取所需要的物料), 退料 (領取物料的部門發現物料有問題, 將物料退回給倉務部)

倉庫整體運作流程圖

|

(1) 採購員發出採購單 |

採購員根據工程單註明的物料進行採購/留料程序, 為有需要的物料發出採購單。 |

|

(2) 供應商供應物料 |

供應商收到採購單後, 按採購單的內容提供物料。 |

|

(3) 超華倉 |

供應商送貨到香港超華倉, 採購員填寫 “入倉處理”。 之後填寫 轉出單, 將物料轉倉往園州倉庫。 (轉倉流程請參閱 章節B. 轉倉) |

|

(4) 倉庫 |

供應商送貨 (PO到貨) / 客戶送來料 (客來料) 亦會直接到倉庫 (入庫流程請參閱 章節A. 入庫), 倉務員確認數量及品質後, 將物料運送到暫存區。倉務員會填寫 “入倉處理” (物料直接入庫時填寫) 或 “轉入單” (物料從超華轉倉時填寫) 。 若發現物料有問題, 則會進行退貨程序, 將物料退回給供應商。 (退貨流程請參閱 章節C. 退貨) |

|

(5) 領料部門 (印刷部, 製版部等) |

需要物料的部門填寫領料單, 倉務員根據領料單內容計劃發料數量。之後領料部門人員攜同領料單到倉庫要求領料, 倉務員根據領料單發料, 通知卡車到倉庫指定區域取出物料, 再移送到部門指定交收區域, 部門人員簽收領料單確認收貨。(領料流程請參閱 章節D. 領料) 若物料有問題或有剩餘, 則會進行退料程序, 將物料退回給倉庫。 (退料流程請參閱 章節E. 退料) |

|

(6) 成品 |

生產部利用領取的物料生產工程單。 |

A. 入庫 (PO到貨/客來料到園州倉庫)

倉庫收貨有2種方式: A. PO到貨/客來料直接到園州倉庫 B. PO到貨到香港超華倉庫, 再轉入園州倉庫。

|

(1) (PO到貨)供應商給到貨單 / (客來料)客戶給到貨單 |

供應商送貨 / 客戶送客來料 到倉庫之前, 會先將 到貨單 給採購部, 採購部確認後通知倉務部到貨事宜。 |

|

(2) 倉庫 (暫存區) - 核對數量 - 檢查品質 |

供應商送貨 / 客戶送客來料 到倉庫, 倉務員確認數量及品質後, 將物料運送到暫存區。若發現物料有問題, 則會進行退貨程序 (請參閱 章節B. 退貨 的流程) (**通常倉務員發現有問題的物料都會先通知供應商, 供應商於下次送貨時補送, 或給予折扣予該批有問題的物料) |

|

(3) 倉務員填寫 “入倉處理” 及打印標籤 |

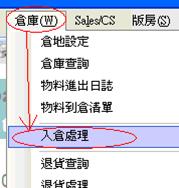

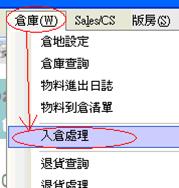

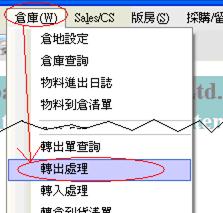

倉務員進入 倉庫 à 入倉處理 , 填寫物料入倉資料

倉務員為每批入倉物料填寫入倉紀錄, 如區位(暫填寫為 “TEMP”), 數量等, 系統自動為每項輸入的紀錄 (即每批物料) 產生批號, 條碼及入倉日期, 倉務員可為每批物料打印標籤 (“入倉處理” 的使用方法請參閱 “系統使用功能說明(採購) - 入倉處理使用功能說明”)

|

|

(4) 在物料貼上標籤 |

倉務員在物料貼上標籤後運到倉庫指定位置。 |

|

(5) 倉務員填寫 “倉庫調整” |

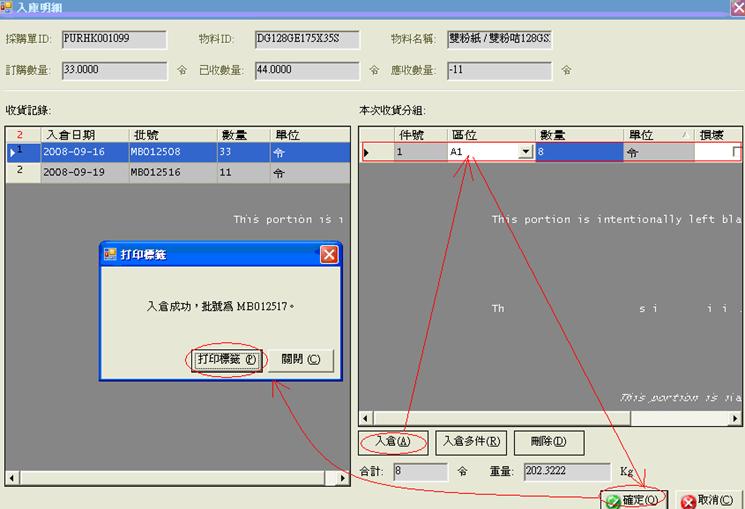

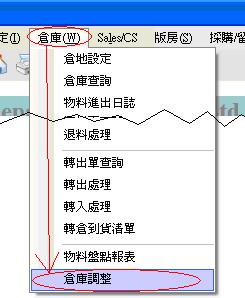

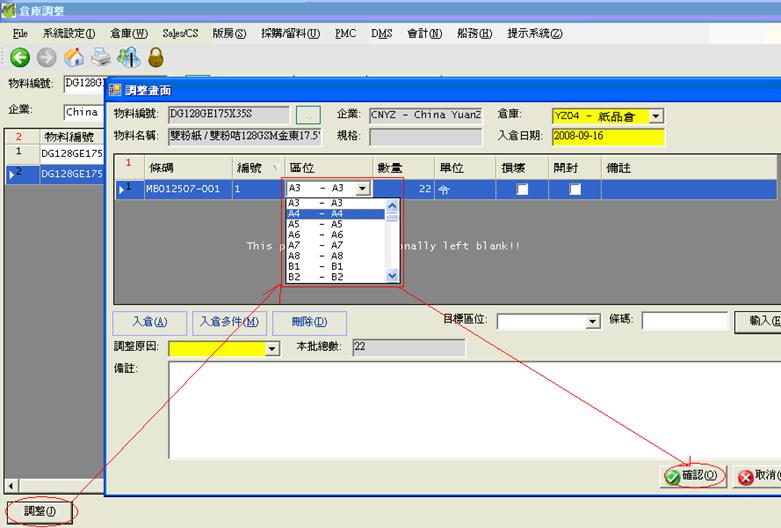

物料運到倉庫指定位置後, 倉務員會進行調倉程序, 即根據物料的所在區域更改區號 進入 倉庫 à 倉庫調整

選擇要更改區域的物料, 點擊 “調整”, 出現 “調整畫面”, 更改 “區位”後, 點擊 “確定” (倉庫調整使用方法請參閱 “(倉庫調整功能使用說明”)

|

B. 轉倉 (PO到貨到香港超華倉,

再轉入園州倉庫)

|

(1) 供應商給 到貨單 |

供應商送貨到倉庫之前, 會先將 到貨單 給採購部, 採購部確認後通知超華倉到貨事宜。 |

|

(2) 超華倉庫 |

供應商攜同到貨單送貨到倉庫。 |

|

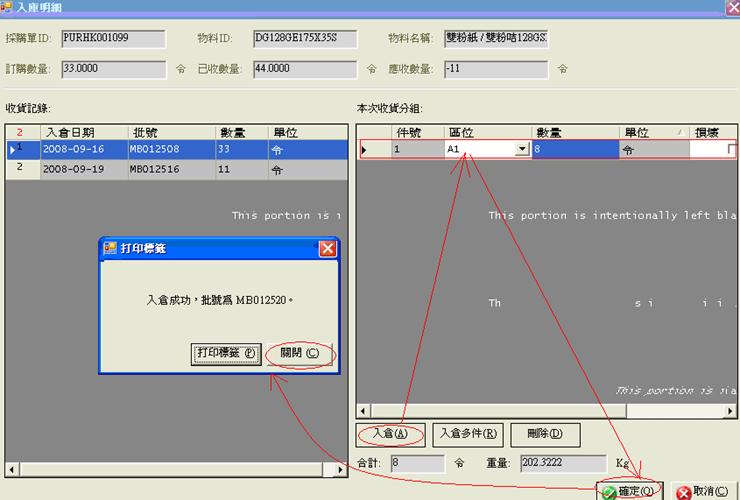

(3) 採購員填寫 “入倉處理” |

採購員進入 倉庫 à 入倉處理 , 填寫物料入倉資料

採購員為每批入倉物料填寫入倉紀錄, 如倉庫及區位(請分別填寫為 “YZ

|

|

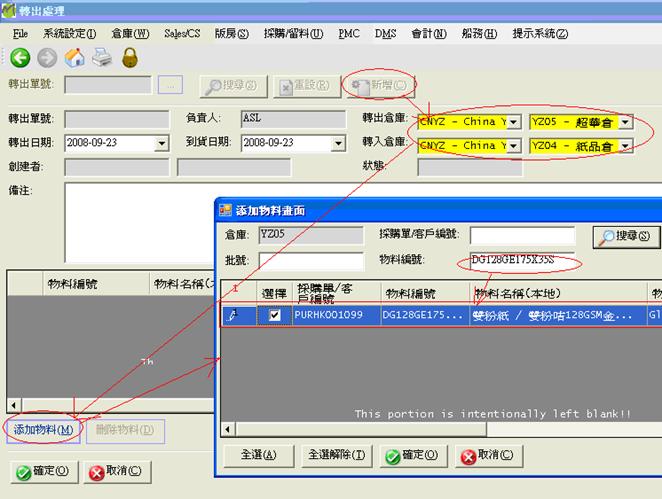

(4) 採購員填寫 “轉出處理” |

採購員進入 倉庫 à 轉出處理, 填寫轉出處理單

點擊 “新增” 創建轉出處理單, 填寫轉出倉庫, 轉入倉庫及添加轉出物料等, 完成後點擊 “確定”。 ( “轉出處理” 詳細使用方法請參閱 “轉出處理使用功能說明” )

|

|

(5) 物料裝車運送到園州倉庫 |

超華倉庫送貨到園州倉庫。 |

|

(6) 倉庫 (暫存區) - 核對數量 - 檢查品質 |

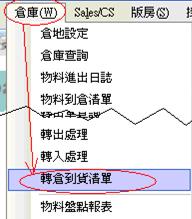

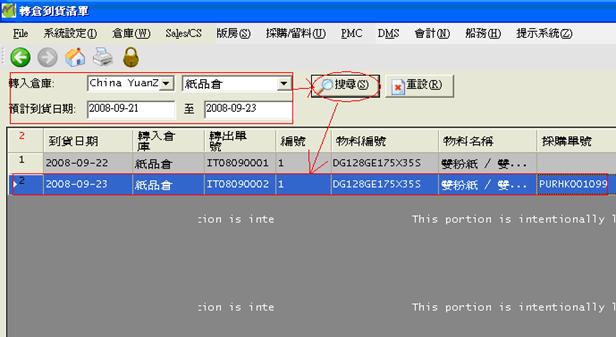

倉務員進入 倉庫 à 轉倉到貨清單

輸入搜尋資料, 查找到採購員所輸入的轉出處理單。 (“轉倉到貨清單” 詳細使用方法請參閱 “轉倉到貨清單使用功能說明”)

根據轉出處理單的 “到貨日期” 查找到當天到貨的資料, 倉務員根據該 到貨清單 核對數量及檢查品質後, 將物料運送到暫存區。若發現物料有問題, 則會進行退貨程序 (請參閱 章節B. 退貨 的流程) (**通常倉務員發現有問題的物料都會先通知供應商, 供應商於下次送貨時補送, 或給予折扣予該批有問題的物料) |

|

(7) 倉務員填寫 “轉入處理” 及打印標籤 |

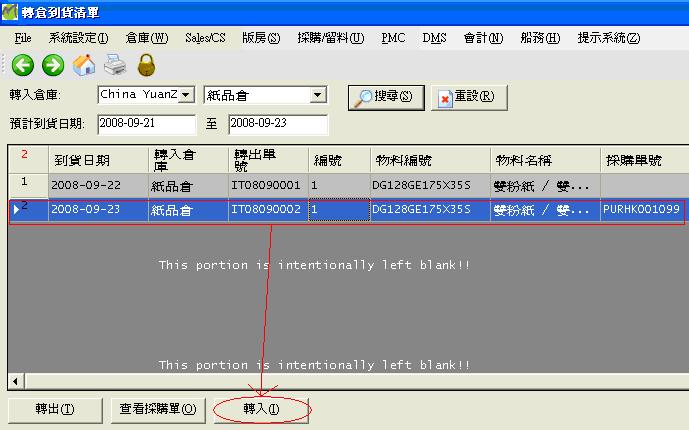

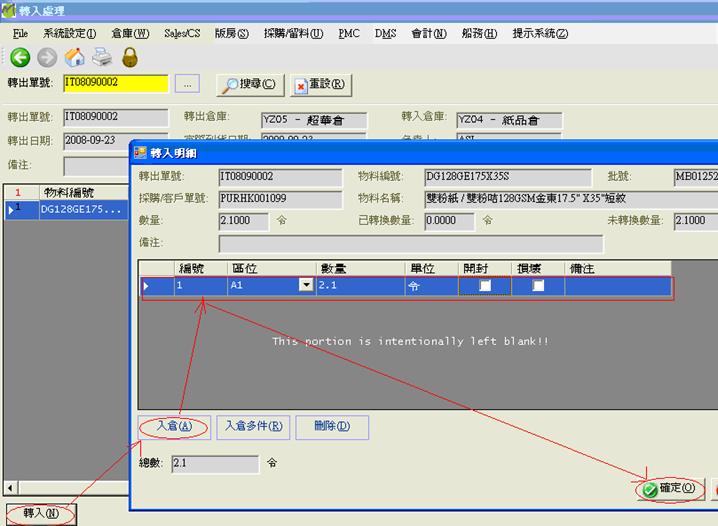

倉務員在 “轉倉到貨清單” 頁面選擇需要的紀錄, 點擊 “轉入”, 跳到 “轉入處理” 頁面 (或進入 倉庫 à 轉入處理 , 直接輸入轉出單號) 做物料轉入處理。(“轉入處理” 詳細使用方法請參閱 “轉入處理使用功能說明”)

在 “轉入處理” 頁面, 點擊 “轉入” 填寫入倉資料, 完成後點擊 “確定”。

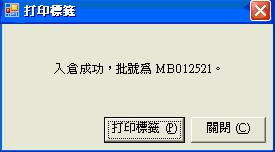

出現 “打印標籤” 視窗, 點擊 “打印標籤” 列印標籤到Excel

|

|

(8) 倉務員在物料貼上標籤後運到倉庫指定位置 |

倉務員在物料貼上標籤後運到倉庫指定位置。 |

|

(9) 調倉 |

物料運到倉庫指定位置後, 倉務員根據物料的所在區域更改區號 進入 倉庫 à 倉庫調整

選擇要更改區域的物料, 點擊 “調整”, 出現 “調整畫面”, 更改 “區位”後, 點擊 “確定” (倉庫調整使用方法請參閱 “(倉庫調整功能使用說明”)

|

C. 退貨

|

(1) 採購發出採購單 |

採購員為物料發出採購單 (發出採購單的詳細程序請參閱 “系統使用功能說明(採購)”) |

|

(2) 供應商送貨到倉庫 |

供應商根據採購單送貨到倉庫 |

|

(3) 倉務員發現物料有問題 |

倉務員發現物料有問題 |

|

(4) 已入倉 |

倉務員檢查要退回的物料是否有入倉紀錄, 若物料沒有入倉紀錄, 表示未曾入倉, 則可以直接退回 |

|

(5) 已發料 |

若該物料有入倉紀錄, 表示物料已入倉, 倉務員再檢查物料是否已發料 |

|

(6) 部門填寫 “退料單” |

若物料已發料, 有關部門人員需要進行退料程序 (退料程序請參閱 章節E. 退料) , 將物料退回倉庫, 倉務員方可進行退貨 在 倉庫 à 退料處理 填寫 “退料單” (退料處理詳細使用方法請參閱 “退料處理使用功能說明”)

點擊 “新增”, 填寫退料單詳細資料

|

|

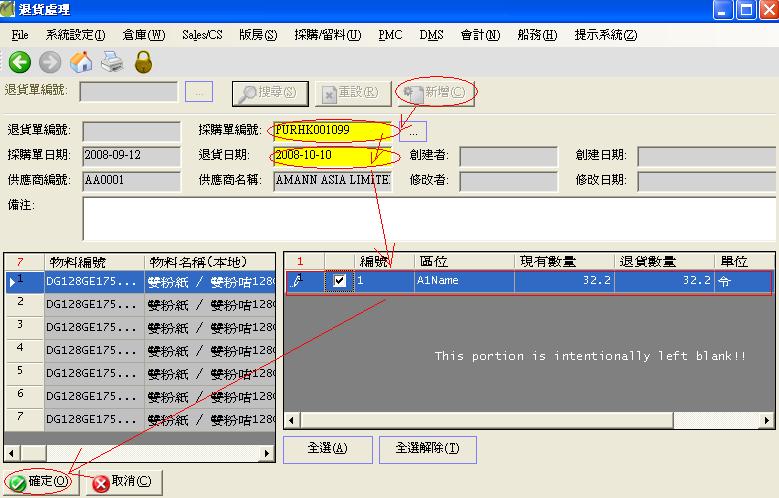

(7) 倉務員填寫 “退貨單” |

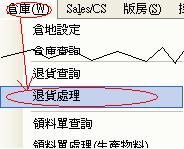

若物料未發料/已退料, 倉務員到 倉庫 à 退貨處理

填寫 “退貨單” 各項資料 (退貨處理詳細使用方法請參閱 “退貨處理使用功能說明”), 完成後點擊 “確定”

|

|

(8) 物料退回給供應商 |

物料退回給供應商 |

D. 領料

|

(1) 採購/留料 |

採購員為物料進行採購 / 留料程序 ( 採購 / 留料的詳細資料請參閱 “系統使用功能說明(採購)” ) |

|

(2) PMC開領料單 (印刷部領料) / 領料部門開領料單 (其他部門領料 |

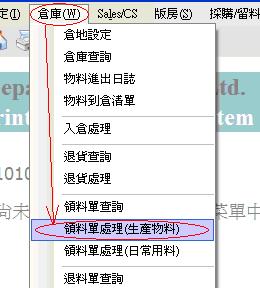

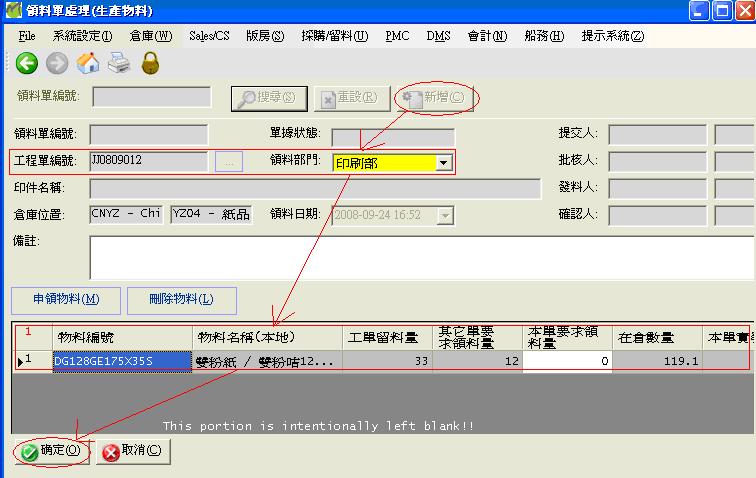

各生產部門需要物料時, 到 倉庫 à 領料單處理 (生產物料)

點擊 “新增”, 填寫領料單詳細資料

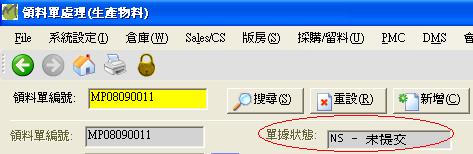

完成後點擊 “確定”, 單據狀態成為 “未提交”。

- PMC會為印刷部發出領料單領取物料, 其他生產部門如製版部, 釘裝部則自行填寫領料單領取物料。 |

|

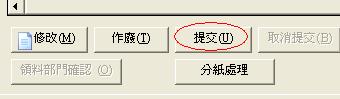

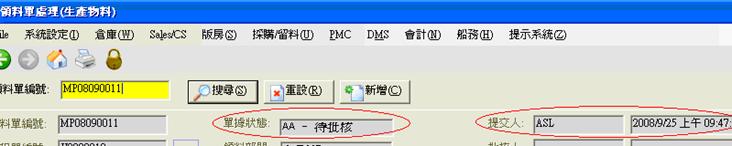

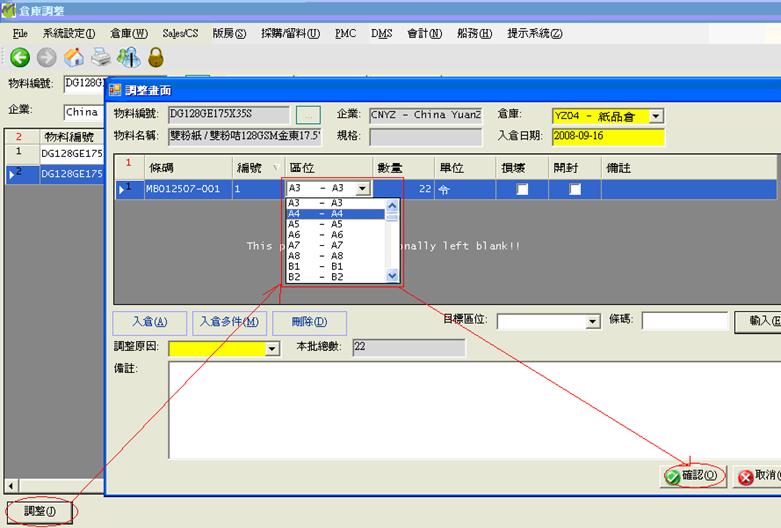

(3) 領料單 <待批核> |

領料部門確認領料單內容正確後, 點擊 “提交”

單據狀態轉為 “待批核” 及出現提交人名稱及提交日期時間

|

|

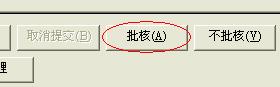

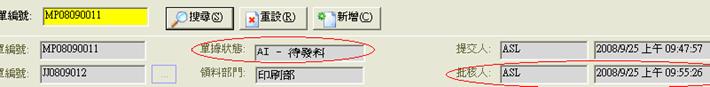

(4) 領料單 <待發料> |

領料部門的主管核批自己部門的 “待核批” 的領料單, 領料部門主管確認領料單內容後, 點擊 “核批”

單據狀態轉為 “待發料” 及出現核批人名稱及提交日期時間

若領料部門主管發現領料單有誤, 點擊 “不批核”, 將領料單退回 “未提交” 狀態。 |

|

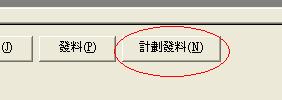

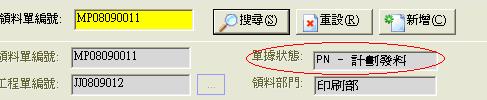

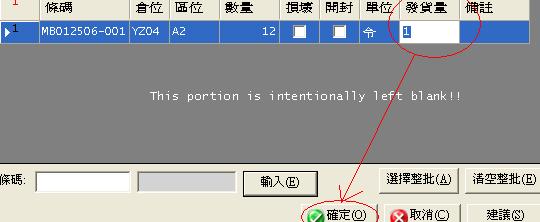

(5) 倉庫計劃發料: 領料單 <計劃發料> |

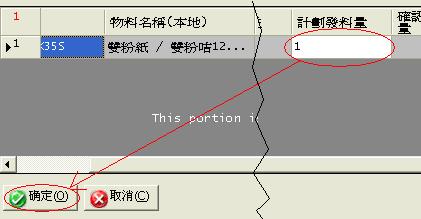

倉務員計劃發料數量, 點擊 “計劃發料”

填寫 “計劃發料量” (預設 “計劃發料量” 是與 “本單要求領料量” 相同), 為 “待發料” 的領料單預算分配的物料數量, 完成後點擊 “確定”

單據狀態轉為 “計劃發料”

|

|

(6) 領料部門人員到倉要求領料 |

倉務員完成計劃發料數量後, 部門人員攜同領料單到倉庫要求領料, 倉務員通知卡車到倉庫指定區域取出物料, 再移送到部門指定交收區域, 部門人員簽收領料單確認收貨。 |

|

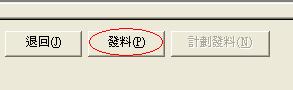

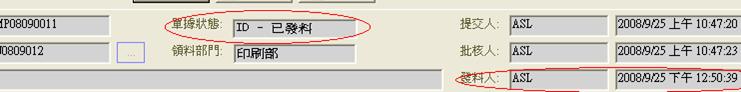

(7) 領料單 <已發料> |

完成移送物料後, 倉務員點擊 “發料”

出現 “發料明細” 視窗, 輸入 “發貨量”, 完成後點擊 “確定”

單據狀態轉為 “已發料” 及出現發料人名稱及提交日期時間

|

|

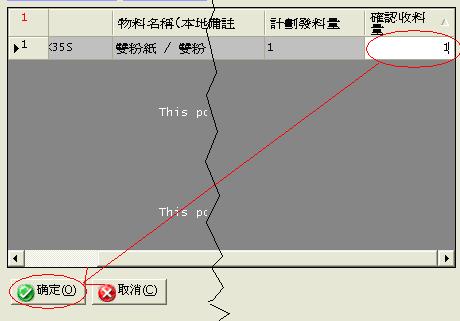

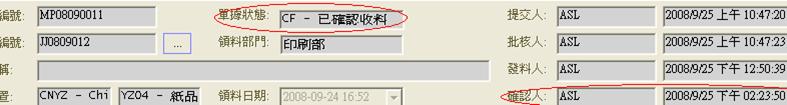

(8) 領料部門確認收料: 領料單 <已確認收料> |

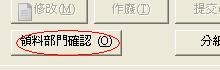

領料部門點擊 “領料部門確認”

填寫 “確認收料量”, 點擊 “確定” , 確認已領取物料

單據狀態轉為 “已確認收料” 及出現確認人名稱及提交日期時間

|

E. 退料

|

(1) 有關部門到倉庫領料 |

部門人員攜同領料單到倉庫要求領料, 倉務員通知卡車到倉庫指定區域取出物料, 再移送到部門指定交收區域。 |

|

(2) 部門人員發現物料有問題 / 有剩餘物料, 通知倉務員接收退料 |

部門人員發現所領的物料有問題如有破損等等,不能使用; 或生產後有剩餘物料, 部門人員通知倉務員收回退料 |

|

(3) 倉務員檢查數量及品質 |

倉務員到退料部門確認數量及檢查品質, 準備收料到倉庫 |

|

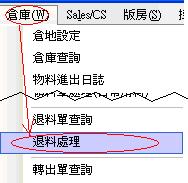

(4) 退料部門填寫 “退料單” |

退料部門人員到 倉庫 à 退料處理 填寫 “退料單”

點擊 “新增”, 填寫領料單編號, 退料部門, 退回的倉庫, 退料數量等 (退料處理詳細使用方法請參閱 “退貨處理使用功能說明”)

|

|

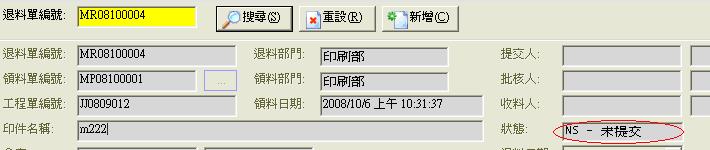

(5) 退料單 <未提交> |

退料部門人員完成填寫後點擊 “確定”, 退料單狀態成為 “未提交”

|

|

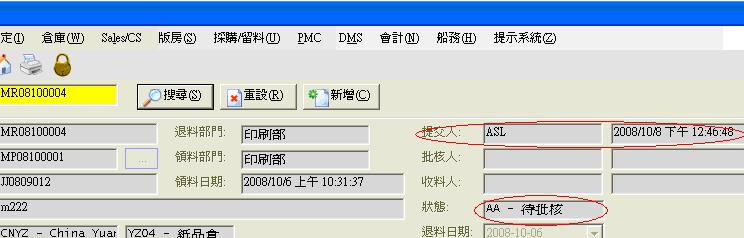

(6) 退料單 <待批核> |

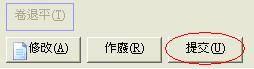

退料部門人員確認退料單內容後, 點擊 “提交”

單據狀態轉為 “待批核” 及顯示提交人名稱及日期

|

|

(7) 退料單 <待收料> |

退料部門主管確認資料無誤後, 點擊 “批核” , 或發現資料有誤, 點擊 “不批核” , 將退料單退回 “未提交” 狀態

點擊 “批核” 後, 退料單狀態轉為 “待收料” 及顯示批核人名稱及日期, 待倉務員收料

|

|

(8) 倉庫 (暫存區) |

倉務員通知卡車到部門指定交收區域取回物料, 再移送到倉庫暫存區 |

|

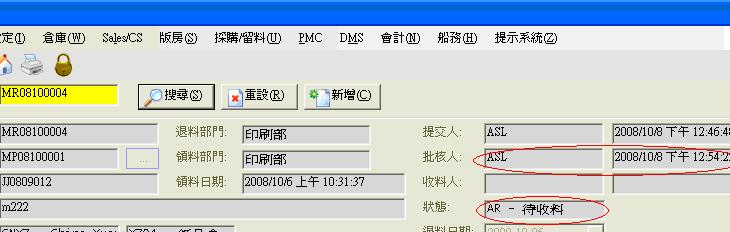

(9) 倉務員填寫 “退料單” 的 “實際退料數量”及打印標籤 |

倉務員點收後, 到 倉庫 à 退料處理 輸入要處理的退料單編號及點擊 “搜尋”, 再點擊 “收料”, 出現 “收料” 視窗, 填寫收料明細, 完成後點擊 “確定”

出現 “打印標籤” 視窗, 點擊 “打印標籤” 列印標籤到Excel

|

|

(10) 倉務員在物料貼上標籤後運到倉庫指定位置 |

倉務員在物料貼上標籤後運到倉庫指定位置。 |

|

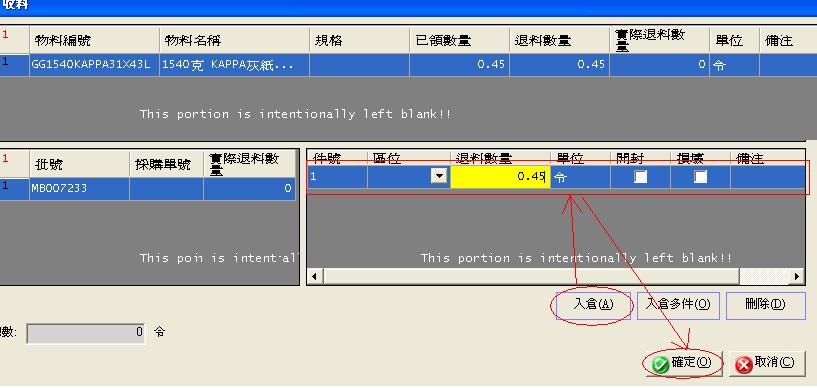

(11) 調倉 |

物料運到倉庫指定位置後, 倉務員根據物料的所在區域更改區號 進入 倉庫 à 倉庫調整

選擇要更改區域的物料, 點擊 “調整”, 出現 “調整畫面”, 更改 “區位”後, 點擊 “確定” (倉庫調整使用方法請參閱 “倉庫調整功能使用說明”)

|